一、FPC在汽车行业中的应用

柔性印制电路板(FPC)在汽车行业中的应用日益广泛,主要用于车载显示器、导航系统、传感器、照明系统、动力系统等部件。FPC的轻量化、柔韧性和可靠性使其成为汽车电子系统中不可或缺的一部分,能够在空间受限的环境中提供稳定的电气连接。

二、FPC工艺流程

FPC的制造工艺涉及多个步骤,确保其在苛刻的汽车环境中具有优异的性能。以下是关键的制造步骤:

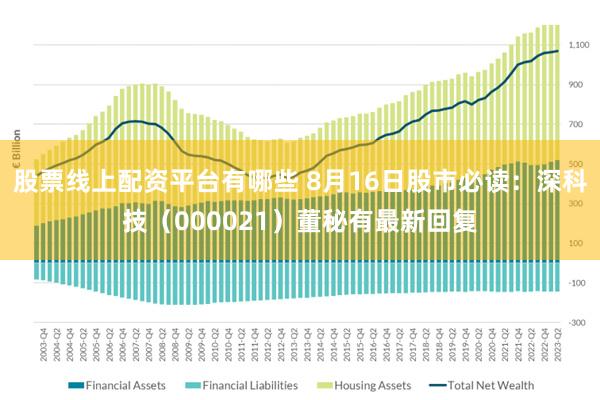

楼市出现回暖态势

1. 基材选择:采用耐高温、高柔韧性的聚酰亚胺(PI)或聚酯(PET)作为基材。这些材料能够在温度和频繁弯曲的条件下保持稳定的性能。

2. 图形蚀刻:通过光刻和化学蚀刻工艺,在铜箔层上形成电路图案。蚀刻的精度直接影响FPC的电气性能和可靠性。

3. 钻孔与电镀:在FPC上钻孔以实现多层电路之间的电气连接。接下来进行孔壁的电镀,以保证过孔的导电性。

4. 覆盖膜和焊盘:在电路表面覆盖保护膜,以防止外部环境的影响。焊盘的设计和表面处理(如镀金或镀锡)确保元器件的可靠焊接。

5. 层压与成型:将各层材料在高温高压下层压在一起,形成终的FPC结构。成型步骤涉及切割和冲压,使FPC符合设计的形状和尺寸。

6. 表面处理:进行防护涂层处理,提高FPC的耐腐蚀性和耐磨性,特别是对于汽车环境中可能暴露在油污、盐雾等恶劣条件下的FPC。

三、FPC的性能指标

在汽车应用中,FPC的性能指标须满足严格的行业标准,以确保其在车辆的寿命周期内可靠运行。主要性能指标包括:

1. 电气性能

导电性:FPC须具有低电阻,确保电流在电路中的稳定传输。

信号完整性:特别是用于高速信号传输的FPC,要求在长距离或高频下仍能保持信号的完整性。

2. 机械性能

弯曲寿命:FPC在汽车中通常需要承受反复的弯曲,因此要求具有高弯曲耐久性,一般需要通过百万次以上的弯曲测试。

抗拉强度:FPC需具备足够的机械强度,避免在安装或使用中因外力作用而损坏。

3. 热性能

耐热性:FPC须在-40°C至+150°C的温度范围内保持稳定的性能,尤其是在发动机舱等高温环境中使用。

散热性:在处理高功率电路时,FPC需要具备良好的散热能力。

4. 环境适应性

防水性和耐腐蚀性:FPC需要具备良好的密封性,以防止水分、灰尘和化学物质的侵入,延长使用寿命。

抗震性:在汽车行驶过程中,FPC需要能承受持续的振动而不影响电气连接。

四、FPC的测试方法

为了确保FPC在实际应用中的可靠性和性能,需要进行一系列严格的测试:

1. 电气测试

导通测试:检查FPC所有电路的通断状态,确保没有断路或短路。

高压绝缘测试:施加高压以测试FPC的绝缘性能,特别是在高电压应用中的可靠性。

2. 机械测试

弯曲测试:模拟FPC在实际使用中的弯曲情况,评估其耐久性。一般采用专用设备进行反复弯折,记录FPC的破坏次数或弯折疲劳点。

拉伸测试:对FPC施加拉力,测试其抗拉强度和延展性能。

3. 环境测试

高低温循环测试:将FPC置于合适温度循环中,测试其耐热性和耐寒性。

盐雾测试:模拟FPC在盐雾环境中的腐蚀情况,评估其防腐性能。

4. 可靠性测试

振动测试:通过模拟车辆行驶的振动环境,测试FPC在长时间振动下的可靠性。

老化测试:加速老化实验,通过高温、高湿、高电压等条件测试FPC的长期稳定性。

嘉立创FPC汽车软板

FPC在汽车行业的广泛应用源于其优异的性能和适应性。通过精细的制造工艺和严格的性能测试股票杠杆配,确保了FPC在各种苛刻条件下的可靠性。这些高标准的工艺和测试方法不仅保障了汽车电子系统的稳定性,也推动了汽车技术的不断进步。

发布于:广东省